聚氨酯發泡保溫螺旋管施工工藝?

制作工藝:先生產出高密度聚乙烯外護層,然后在聚乙烯外護層與鋼管之間的空隙再澆注聚氨酯硬質泡沫塑料保溫層的制作工藝就是我們常說的“兩步法”

制作流程:鋼管除銹----聚氨酯發泡---成形----成品檢測----入庫

熱力聚氨酯發泡保溫管工藝特點:

1.1、除銹

1.2、穿管及支架捆扎:

A、按芯管和保溫層選定的HDPE外護管(產品符合設計要求或CJ/T114-2000標準)→穿管機V型槽。

B、除銹處理后的鋼管→輸管機→穿管機托輥輸送段→分段捆扎支架(1.5米/段)→將捆扎好支架芯管穿入V型槽上的HDPE外護管內直至芯管兩端裸露部分均為15 cm或20 cm。

C、將符合芯管直徑和保溫層厚度的卡頭(內漲或外卡)封堵在管道兩端并將其鎖緊(拉緊)。

注:支架的結構、高度、材質、捆扎方式、抗壓強度應根據芯管直徑和設計要求選取。

1.3、熱力聚氨酯發泡直埋保溫鋼管聚氨酯澆注:

調整高壓發泡機的混合比為1: 1. 05→測定設備流量→設定澆注時間(投料量/流量)。在穿管完畢管道兩端封堵后的HDPE外護管中間正上位置開澆注孔→將高壓發泡機混合頭的澆注嘴插入澆注孔→澆注→料空塞封堵澆注孔→熟化→拆卸卡頭→檢驗→修正投料量→成品。

聚氨酯熱力保溫鋼管擠出機調試與檢查:

擠出機的調試:按照擠出機使用說明及現場溫度對擠出機進行預熱,使擠出機中的廢料全部排出,同時使聚乙烯顆粒充分塑化。

螺桿轉速的調整:螺桿轉速要慢,出料正常后可逐步調整到預定要求。加料量應少到多,直至達到規定的量。螺桿轉速,螺桿轉速的選擇直接影響管材的產量和質量。螺桿轉速取決于擠出機量的大小。

熱力聚氨酯發泡直埋保溫鋼管校驗擠出模具同心度:管材擠出時應先校驗內外定心套的同心度;保證擠出的外護管壁厚圓周方面的不均勻度。

引管牽引機:擠出機擠出的外護管由人工將剛擠出的外護管引入牽引機,牽引機的直線速度與擠出外護管的速度一致。

工藝參數的調節:在剛開機到正常生產前這一階段,要不斷調節工藝參數,直至管材符合要求為止。管材擠出時還應注意牽引速度的適中及冷卻裝置的合理性,并注意檢驗制品的外觀質量、尺寸公差等。

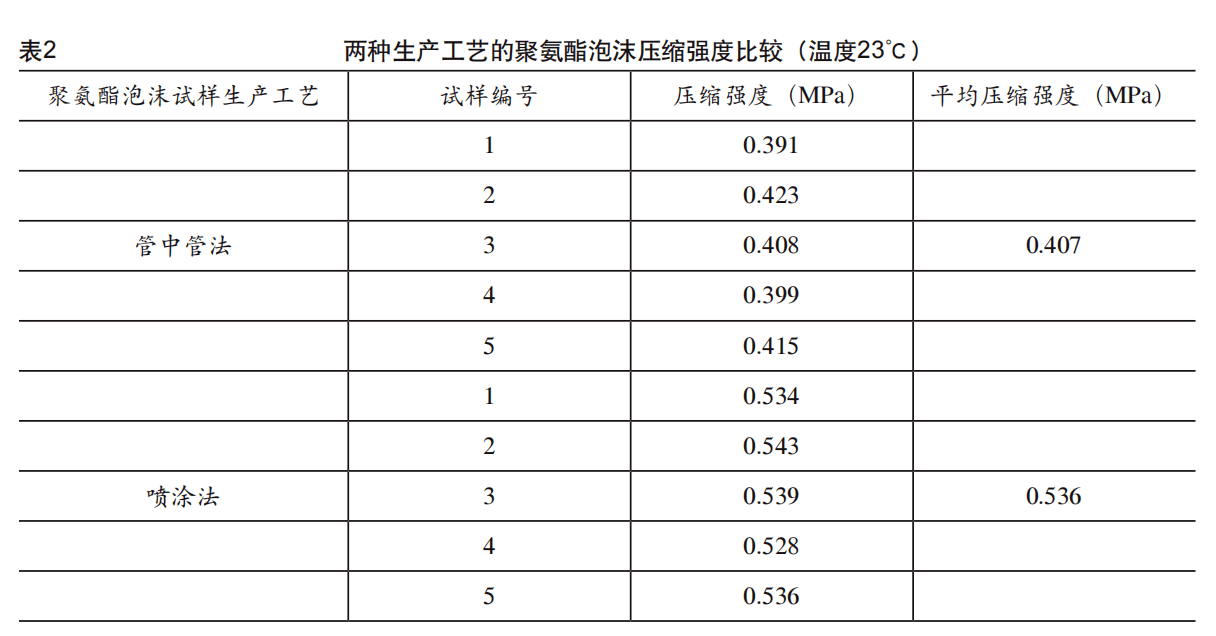

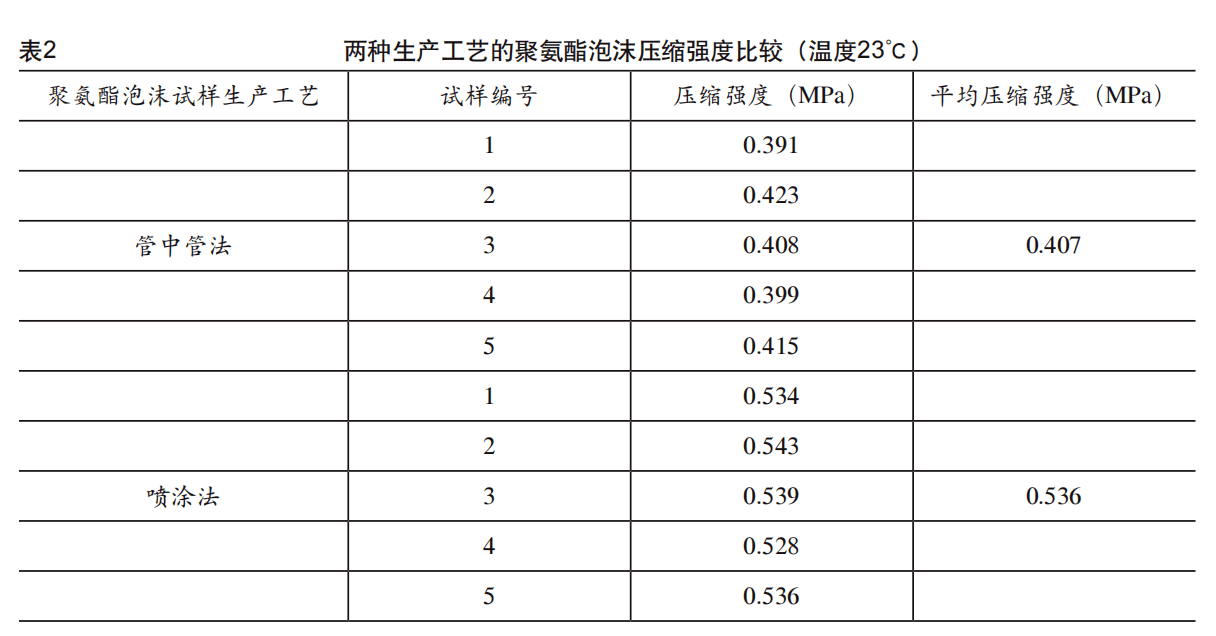

供暖用聚氨酯發泡保溫鋼管壓縮強度性能比較:

從放置72h后兩種工藝生產的聚氨酯保溫管(φ1016×80)的不同部位分別截取5塊試樣,切割磨制后試樣尺寸為:長×寬×高=30mm×30mm×60mm。

在型號為WDW-5E的材料試驗機上測試壓縮強度,以每6mm/min的速度壓縮試樣,到達厚度的85%時停止測試,測得數據和結果如表2所示。

從表中數據可以看處,聚氨酯發泡保溫鋼管管中管法生產的聚氨酯泡沫由于密度變化比較大,其壓縮強度變化幅度也比較大;而噴涂法生產的聚氨酯泡沫由于密度變化比較小,其壓縮強度變化幅度不是太明顯;而在兩種生產工藝的聚氨酯泡沫密度相差不大時,噴涂法生產的聚氨酯泡沫壓縮強度比管中管生產的聚氨酯泡沫大25%左右。

保溫鋼管咨詢

保溫鋼管咨詢